今回も前回に引き続いて金型製作の一部を簡単にですが紹介したいと思います。

私が現在担当しているのは、マシニングセンタ-を使用したモールドベ-ス加工です。

先ず簡単にモールドベ-スについて説明しますと、金型は8枚~11枚前後の鉄の板の組み合わせで出来ています。その鉄の板の一枚一枚に名前と役割が有り、それらが組み合わされてモールドベ-スと呼ばます。ちなみに前回のブログで紹介していた金型の製品部分(入子(イレコ)と呼ばれています)を入れる板は型板と呼ばれます。

前回のブログで金型は表側(キャビ)と裏側(コア)が合わさって、その中に樹脂を流すという話があったように型板も二枚あるという事になります。

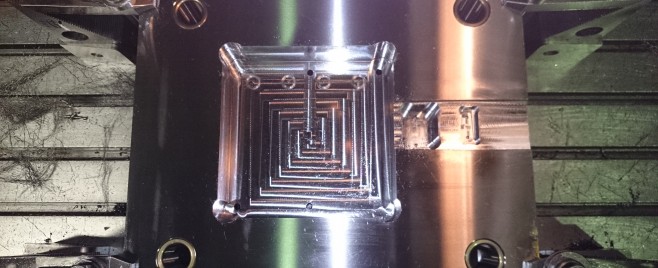

実際に型板がどういったものか見てもらいましょう。

この状態は、資材が発注した物が、当社に届いた段階の写真です。

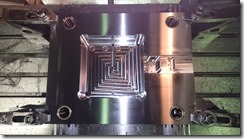

中央に四角い穴がありますが、ここが入子が入る場所でポケットと呼ばれています。

まだこれは、ざっくりと削ってあるだけですのでここから必要な寸法に仕上げていきます。

このざっくりとした寸法を削る事を“荒取り(アラドリ)”と言い、かなり大きな負荷をかけて削りますので、熱や鋼内の残有応力などによって板が変形するなどの弊害が出てしまう事があります。

ですので、今回はただの無垢のプレートの状態の物に“荒取り”をかけ、しっかり歪みを出してきった後の物に矩形やガイドポスト穴などを仕上げた形で購入しています。

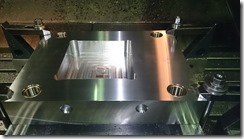

そして当社で仕上げ加工を行ない完成するとこのようになります。

削られた部分は基準となるポイントからの寸法が正確に出ていないといけません。

例えば、キャビ側の型板は寸法通りに仕上がっているのにコア側の型板のポケットの位置がどの方向かにずれているとします。

そうすると、入子だけで合わせるとピタッと綺麗に合うのに型に組み込んで合わせると何故か合わないなぁとなっちゃうわけです。

当然ですよね。入れる枠がずれているのだから合うわけないのです。

それでも仕上げの方の調整でなんとかなってしまうのですがそんな迷惑をかけるわけにはいかないのです。

そうならないように注意する点としては仕上げる時の刃物の選び方や適正な回転で削れているのかなどですね。

後は何といっても最初の板のセッティングなのです。

真っすぐに置かれているか、基準となる点が誤差0でセット出来ているかなどとても重要です。

最初が狂っていると加工がどんなに上手くいっても意味がないのです。

なので基準点がセット出来たら何度か確認してから削り始めます。

こうやって考えると何事も始めが肝心って事ですね。

今回の金型は比較的簡単な方ですがもっと大きく複雑になってくると注意しないといけない点も増えてきます。

もっと突っ込んだ話はいずれまたしたいと思います。